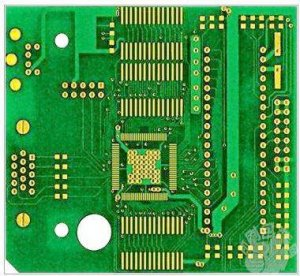

1, процесс травления внешней схемы печатной платы

В настоящее время типичный процесс обработки печатных плат (PCB) использует «метод гальванического покрытия». На медную фольгу предварительно наносится слой коррозионно-стойкого слоя свинца и олова, который сохраняется на внешнем слое платы, части схемы, а затем остальная часть медной фольги подвергается химической коррозии, что называется травлением.

Следует отметить, что в настоящее время на плате имеется два слоя меди. В процессе внешнего травления только один слой меди должен быть полностью вытравлен, а остальные будут формировать окончательную требуемую схему. заключается в том, что вся плата покрыта медью, а часть, кроме светочувствительной пленки, представляет собой только слой оловянного или свинцового оловянного резиста. Этот процесс называется «процессом полного меднения». Меднение заключается в том, что медь должна быть покрыта дважды везде на плате, и они должны подвергаться коррозии во время травления. Поэтому, когда ширина проволоки очень мала, возникнет ряд проблем. В то же время боковая коррозия серьезно повлияет на единообразие линий.

В технологии обработки внешней схемы печатной платы другим методом является использование светочувствительной пленки вместо металлического покрытия в качестве антикоррозионного слоя. Этот метод очень похож на процесс травления внутреннего слоя. Вы можете обратиться к травлению в процессе изготовления внутреннего слоя.

В настоящее время олово или свинцовое олово является наиболее часто используемым резистивным слоем, который используется в процессе травления травильным раствором аммиака. Травильный раствор аммиака представляет собой широко используемый химический раствор, который не вступает в химическую реакцию с оловом или свинцовым оловом. Травильный раствор аммиака в основном относится к к раствору для травления аммиаком/хлоридом аммиака. Кроме того, раствор для травления аммиак/сульфат аммиака также можно приобрести на рынке.

Медь в травильном растворе на основе сульфата может быть отделена электролизом после использования, поэтому ее можно использовать повторно. Скорость коррозии при сухом травлении низкая, что, как правило, редко встречается в реальном производстве, но ожидается, что она будет использоваться при травлении без хлора. .Кто-то пытался вытравить внешний рисунок перекисью водорода серной кислоты в качестве травителя. По многим причинам, включая экономию и очистку сточных вод, этот процесс не нашел широкого коммерческого применения. Кроме того, перекись водорода серной кислоты нельзя использовать для травление слоя свинцово-оловянного резиста, и этот процесс не является основным методом производства внешнего слоя печатной платы, поэтому большинство людей редко обращают на него внимание.

2, качество травления и существующие проблемы

Основное требование к качеству травления — полное удаление всех медных слоев, кроме слоя резиста, вот и все. Строго говоря, для точного определения качество травления должно включать в себя постоянство ширины линии проводника и степень боковой коррозии. Из-за свойств, присущих текущему коррозионному раствору, он может травить не только вниз, но и влево и вправо, поэтому боковая коррозия практически неизбежна.

Проблема бокового травления часто обсуждается в параметрах травления. Он определяется как отношение ширины бокового травления к глубине травления, которое называется коэффициентом травления. В производстве печатных плат оно широко варьируется от 1:1 до 1:5. самый удовлетворительный.

Структура травильного оборудования и травильный раствор с различными компонентами будут влиять на коэффициент травления или степень бокового травления, или, оптимистично говоря, его можно контролировать. Некоторые добавки могут снизить степень боковой коррозии. Химический состав этих добавок вообще является коммерческой тайной, и их разработчики не разглашают ее внешнему миру. Что касается устройства травильного оборудования, то его обсуждению будут посвящены следующие главы.

Во многих отношениях качество травления существовало задолго до того, как печатная плата поступила в травильный станок. Поскольку существует очень тесная внутренняя связь между различными процессами или процессами обработки печатных схем, не существует процесса, на который не влияют другие процессы и процессы. не влияет на другие процессы. Многие проблемы, идентифицированные как качество травления, на самом деле существовали в предыдущем процессе удаления пленки или даже больше. Что касается процесса травления внешней графики, многие проблемы, наконец, отражаются в нем, потому что его изображение «обратного потока» более заметно, чем большинство процессов печатных плат. В то же время это также связано с тем, что травление является последним шагом в длинной серии процессов, начиная с наклеивания пленки и светочувствительности. После этого внешний рисунок успешно переносится. Чем больше звеньев, тем больше вероятность проблем. Это можно рассматривать как особый аспект в процессе производства печатной платы.

Теоретически после того, как печатная плата поступит на стадию травления, в процессе обработки печатной платы методом гальванического покрытия идеальное состояние должно быть: общая толщина меди и олова или меди и свинцового олова после гальванического покрытия не должна превышать толщину гальванически стойкого светочувствительной пленкой, так что гальванический рисунок полностью блокируется «стенкой» с обеих сторон пленки и внедряется в нее. Однако в реальном производстве после гальваники гальваническая графика печатных плат во всем мире должна быть значительно толстый и сухой. В процессе гальванического покрытия меди и свинцового олова, поскольку высота покрытия превышает светочувствительную пленку, существует тенденция поперечного накопления, и возникает проблема. Слой оловянного или свинцово-оловянного резиста, покрытый над полосой, распространяется на оба сторон, чтобы сформировать «край», и небольшая часть светочувствительной пленки закрыта под «краем».

«Край», образованный оловом или свинцовым оловом, делает невозможным полное удаление светочувствительной пленки при удалении пленки, оставляя небольшую часть «остаточного клея» под «краем». Если «остаточный клей» или «остаточная пленка ” под “краем” резиста, это приведет к неполному травлению. После травления с обеих сторон линии образуется «медный корень», который сужает межстрочный интервал, в результате чего печатная плата не соответствует требованиям Стороны А и даже может быть забракована. Из-за отказа стоимость производства печатных плат будет значительно увеличена.

Кроме того, во многих случаях растворение образуется за счет реакции. В производстве печатных плат остаточная пленка и медь также могут накапливаться в агрессивном растворе и блокировать сопло коррозионной машины и кислотостойкий насос, поэтому их необходимо останавливать для обработки и очистки, что влияет на эффективность работы.

3, настройка оборудования и взаимодействие с агрессивным раствором

При обработке печатных плат травление аммиаком представляет собой относительно тонкий и сложный процесс химической реакции. С другой стороны, это легкая работа. После того, как процесс отрегулирован, его можно производить непрерывно. Суть в том, чтобы поддерживать непрерывное рабочее состояние после запуска машины, и ее нельзя сушить или останавливать. Процесс травления в значительной степени зависит от хорошего рабочего состояния оборудования. Например, независимо от того, какой раствор для травления используется, необходимо использовать распыление под высоким давлением. Для получения ровных граней и качественного эффекта травления необходимо строго подобрать конструкцию и режим распыления сопла.

Чтобы получить хорошие побочные эффекты, появилось множество различных теорий, формирующих различные методы проектирования и структуры оборудования. Эти теории часто весьма различны. Тем не менее, все теории, связанные с травлением, признают самый основной принцип, а именно: поддерживать контакт поверхности металла со свежим травильным раствором как можно скорее. Анализ химического механизма процесса травления также подтвердил. При травлении аммиаком, при условии, что все остальные параметры остаются неизменными, скорость травления в основном определяется аммиаком (NH3) в травильном растворе. Следовательно, использование свежего раствора для взаимодействия с поверхностью травления преследует две основные цели: во-первых, вымыть вновь образовавшийся ион меди; другой заключается в непрерывном обеспечении аммиака (NH3), необходимого для реакции.

В традиционных знаниях производителей печатных плат, особенно поставщиков сырья для печатных плат, признано, что чем ниже содержание ионов одновалентной меди в растворе для травления аммиаком, тем выше скорость реакции, что подтверждено опытом. На самом деле, многие продукты для травления аммиаком содержат специальные координационные группы иона одновалентной меди (некоторые комплексные растворители), его функция заключается в восстановлении ионов одновалентной меди (это технические секреты их продуктов с высокой реакционной способностью). Видно, что влияние ионов одновалентной меди немало. Если содержание одновалентной меди уменьшить с 5000 частей на миллион до 50 частей на миллион, скорость травления увеличится более чем в два раза.

Поскольку в ходе реакции травления образуется большое количество ионов одновалентной меди, а ионы одновалентной меди всегда тесно связаны с комплексной группой аммиака, очень трудно поддерживать их содержание близким к нулю. Одновалентная медь может быть удалена путем превращения одновалентной меди в двухвалентную под действием кислорода в атмосфере. Вышеупомянутая цель может быть достигнута путем распыления.