С быстрым обновлением электронных продуктов компания PCB Printing расширилась от однослойных плат до двухслойных и многослойных плат с более сложными требованиями к высокой точности. Поэтому предъявляется все больше требований к обработке отверстий печатной платы, таких как меньший диаметр отверстий и меньшее расстояние между отверстиями. Понятно, что композиты на основе эпоксидной смолы широко используются на заводах по производству плит. Размер отверстий определяется как небольшие отверстия диаметром менее 0,6 мм и микропоры диаметром менее 0,3 мм.

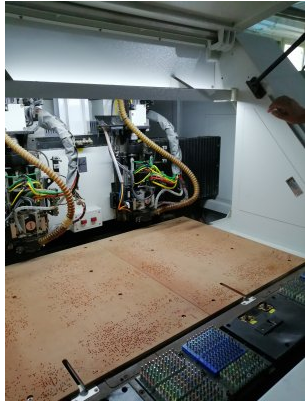

Сегодня мы представим метод обработки микроотверстий: механическое сверление.

Чтобы обеспечить высокую эффективность обработки и качество отверстий, мы уменьшаем долю бракованной продукции. В процессе механического сверления следует учитывать осевое усилие и момент резания, которые могут прямо или косвенно влиять на качество отверстия. Осевая сила и крутящий момент также будут увеличиваться со скоростью подачи и толщиной режущего слоя, поэтому скорость резания будет увеличиваться, поэтому количество режущих волокон в единицу времени будет увеличиваться, а износ инструмента также будет быстро увеличиваться. Поэтому срок службы буровой фрезы различен для разных размеров отверстий. Оператор должен быть знаком с работой оборудования и вовремя заменять буровой резец. Это также является причиной того, что стоимость обработки микроотверстий выше.

В осевой силе статическая составляющая FS влияет на резание поперечной кромки, а динамическая составляющая FD в основном влияет на резание основной режущей кромки. Влияние динамической составляющей FD на шероховатость поверхности больше, чем статической составляющей FS. Как правило, при диаметре предварительно изготовленного отверстия менее 0,4 мм статическая составляющая FS резко уменьшается с увеличением диаметра, а динамическая составляющая FD уменьшается плавно.

Износ биты PCB зависит от скорости резания, скорости подачи и размера паза. Отношение радиуса сверла к ширине стекловолокна оказывает большое влияние на срок службы инструмента. Чем больше это отношение, тем больше ширина пучка режущих волокон и больше износ инструмента. На практике срок службы сверла 0,3 мм позволяет просверлить 3000 отверстий. Чем больше сверло, тем меньше отверстий нужно просверлить.

Чтобы предотвратить расслоение, повреждение стенок отверстия, появление пятен и заусенцев во время сверления, мы можем сначала поместить опорную пластину толщиной 2,5 мм под ламинирование, поместить пластину с медным покрытием на опорную пластину, а затем положить алюминиевый лист на медное покрытие. пластина. Роль алюминиевого листа:

1.Поверхность защитной пластины не поцарапается.

2.Хороший отвод тепла. Сверло будет выделять тепло при сверлении.

3.Функция буферизации/направления сверления для предотвращения отклонения. Метод уменьшения заусенцев заключается в использовании технологии вибрационного 4.бурения. Биты из твердого сплава используются для бурения с хорошей твердостью. Размер и структура инструментов также должны быть скорректированы.